Toolyzer. Die Simulation für bessere Zerspanungswerkzeuge und Prozesse.

Toolyzer

Mit Toolyzer können beliebige Werkzeuggeometrien und Zerspanprozesse virtuell untersucht und bewertet werden: Schnelle Prognosen von Prozesskräften, Momente und Leistung, Erkennen kritischer Eingriffsverhältnisse, Vorhersage der Werkstückqualität – für beliebige Zerspanungsprozesse.

Das Resultat: Verbesserte Produktivitäten, kürzere Entwicklungszeiten und schließlich Kosteneinsparungen.

Der Kinematik sind keine Grenzen gesetzt: ob komplizierte 5-Achs-Simultanfräsprozesse oder auch Sonderprozesse wie Wälzschälen – alles ist möglich. Toolyzer läuft auf handelsüblicher Hardware. Durch die einfache Bedienbarkeit ist die Einarbeitungszeit gering.

Verbesserte Produktivität

Unangetastetes Potential zur Produktivitätssteigerung entdecken?

Mit Toolyzer ist das einfach möglich. Beliebige Zerspanungswerkzeuge und Prozesse können in kurzer Zeit analysiert werden. Das tatsächliche Optimum wird gefunden. Im Gegensatz zu herkömmlichen Simulationen auf Basis der Finite-Elemente-Methode benötigt Toolyzer nur einen Bruchteil der Berechnungszeit. Der Variantenvielfalt sind keine Grenzen gesetzt.

Kürzere Entwicklungszeiten

Weniger Prototypen, Einsatzuntersuchungen und schneller zum Ziel?

Toolyzer hilft bei der Reduktion notwendiger Prototypentests. Durch die virtuelle Analyse werden Entwicklungszeiten erheblich reduziert. Die Time-To-Market wird wesentlich verringert.

Kosteneinsparungen

Das Resultat: eine gesteigerte Kosteneffizienz

Es werden direkte Kosteneinsparungen durch weniger Prototypen, verkürzte Entwicklungszeiten und höhere Produktivitäten erreicht. Mit Toolyzer geschaffenes Verständnis resultiert in mehr Innovationskraft und technischem Vorsprung.

Anwendungsbeispiele

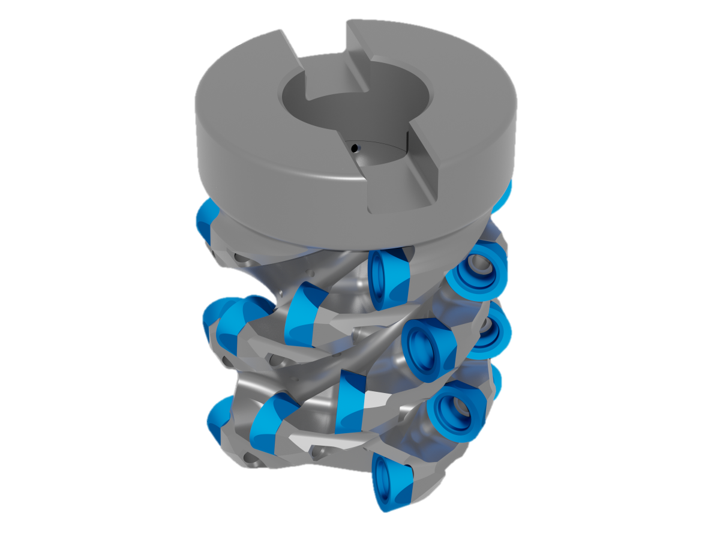

Wendeplattenwerkzeuge

Optimierung Drehmoment, Kollisionsanalyse Grundkörper, Analyse einzelner Schneidkanten uvm.

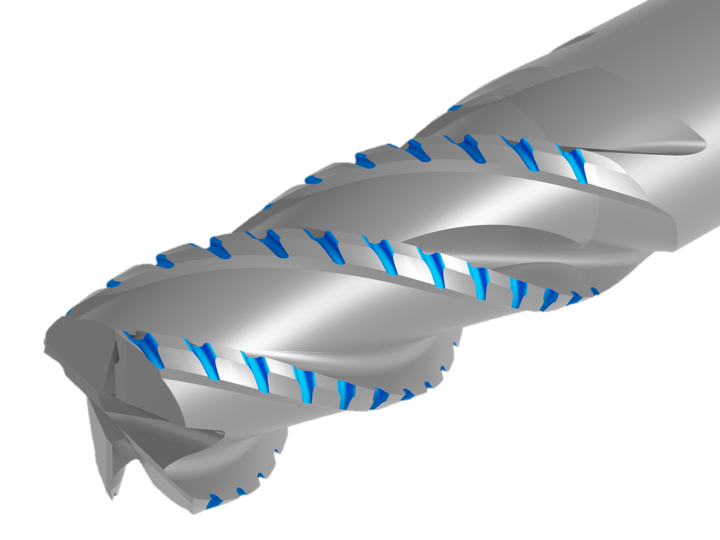

Schaftwerkzeuge

Auslegung von z.B. Anzahl Zähne, Zahnteilung, Drall- und Spanwinkel, Kordellierung, Kontur

Verzahnungswerkzeuge

Wälzschälen, Wälzfräsen, Sonderprozesse. Analyse effektiver Span- und Freiwinkel, Werkstückqualität

Features

Zerspankraft- und Momentprognose

Einfach und schnell für beliebig komplexe Werkzeuge und Prozesse dreidimensional Kräfte und Momente prognostizieren.

Kollisionsanalyse

Bestimmung kollisionsfreier Rampenwinkel und Steigungen bei beliebigen Operationen, z.B. Steigungskarten für das Bohrfräsen erstellen oder kritische Achskreuzwinkel beim Wälzschälen erkennen.

Schneidenindividuelle Analyse

Toolyzer erlaubt die Analyse von Wirk-Spanwinkel und Wirk-Freiwinkel, Wirk-Spanungsdicken oder die individuell verursachten Prozesskräfte lokal für jede Schneidkante. Noch nie war eine gezielte Optimierung von Werkzeugen und das Erkennen von Ursachen für frühzeitiges Versagen so einfach.

Werkstückqualität

Durch einen integrierten Soll-Ist-Abgleich kann die simulierte Werkstückgeometrie direkt bewertet werden. So steht unmittelbar fest, ob die geometrischen Toleranzen eingehalten werden oder eine Anpassung von Werkzeug, Werkzeugweg oder Prozessparametern erfolgen muss. Berücksichtigt werden können auch Effekte z.B. durch Rundlauffehler oder Schwingungen. Ein Export der Werkstückgeometrie ist jederzeit möglich.

Flexibel

Drehen, Fräsen, Bohren, Verzahnungs- oder Sonderprozesse. Alles ist möglich.

Reale Werkzeuggeometrie

Abbildung der tatsächlichen Werkzeugschneiden für höchste Präzision.

Lokale Eingriffsbedingungen

Kenngrößen wie Spanungsdicke und Wirkwinkel je Werkzeugschneide.

Prozesskräfte

Prognose von Prozesskräften, Momente und Leistung.

Rauheit

Analyse der bearbeiteten Werkstückoberfläche. Integrierter Soll-Ist-Abgleich.

Freiflächenkontakt

Bestimmung des Freiflächeneingriffs zur Vermeidung ungünstiger Kontaktbedingungen.

Kontaktieren Sie uns für Ihre individuelle Demo!

Toolyzer. Better tools and processes. Fast.